Основные уравнения материального баланса. Уравнение материального баланса реактора Учет отдельных факторов в уравнении материального баланса

Развитие теоретических основ проектирования и разработки газовых и газоконденсатных месторождений можно разделить на 4 этапа.

В течении I этапа (дореволюционные годы и первые годы Советской власти) скважины бурили на случайно открытых газовых месторождениях в непосредственной близости от потребителя газа. Бурение последующих скважин проводилось по соседству с предыдущими, без предварительной разведки, в объеме, необходимом для подачи нужного количества газа потребителю. (Мельниковское, Мелитонольское месторождения в Ставрополье, и месторождение Дагестанские огни).

II этап пришел на смену кустарным методам разработки. На этом этапе применялись чисто эмпирические методы разработки газовых месторождений с механическим распространением на них практики разработки нефтяных месторождений, а так же методов разработки газовых месторождений США.

III этап характеризуется созданием и внедрением научно обоснованных методов эксплуатации газовых месторождений. Эта работа проводилась в Московском нефтяном институте им. Н.М. Губкина.

На основе полученных результатов наряду с проведением дальнейших теоретических исследований были выполнены и внедрены первые научно обоснованные проекты разработки газовых месторождений треста Куйбышевгаз и в дальнейшем и на др. месторождениях (Шебелинсского, Северо – Ставропольского, Газлинского и др.)

В результате научно – исследовательских работ III-го этапа в развитии теории разработки газовых месторождений были достигнуты значительные успехи. Созданы газодинамические методы расчета изменения во времени потребного числа газовых скважин, пластовых, забойных и устьевых давлений, приближенные методы расчета продвижения контурных или подошвенных вод при разработке месторождений в условиях водонапорного режима.

Вместо господствовавшего ранее режима постоянного процента отбора:

где: % - постоянный процент отбора,

q РГ – рабочий дебит газовой скважины,

q СКВ – дебит фонтанирующей газовой скважины.

считавшегося единственно рациональным технологическим режимом эксплуатации газовых скважин, обоснованы и внедрены в практику проектирования новые технологические режимы. К их числу относится режимы поддержания постоянного максимально допустимого градиента давления на забое скважины или постоянной депрессии при недостаточной устойчивости коллекторов, режим предельного безводного дебита газовых скважин при наличии подошвенной воды.

Исследования фильтрации газа к несовершенным скважинам в условиях нарушения закона Дарси привели к созданию и повсеместному внедрению новой методики обработки и интерпретации результатов исследования газовых скважин. Появились методы исследования скважин при нестационарных режимах фильтрации газа.

В результате выполнения ряда проектов разработки газовых месторождений, накопился значительный опыт комплексного применения методов геологии, геофизики, подземной газогидродинамики и отраслевой экономики.

На основе геолого-геофизических исследований устанавливается геологическое строение газовой залежи, составляется представление о пластовой водонапорной системе, возможном режиме газовой залежи. По данным испытания скважин определяются параметры пласта.

В результате газогидродинамических расчетов определяется изменение во времени необходимого числа скважин для выполнения плана добычи газа. На основе анализа технико-экономических показателей различных вариантов разработки выбирается наилучший из них.

В начале 60 – х годов теория проектирования и разработки месторождений природных газов вступает в IV этап своего развития. Особенностью этого этапа является комплексное применение в практике проектирования, анализа и определения перспектив разработки, газовых и газоконденсатных месторождений методов геологии, геофизики, в том числе ядерной геофизики, подземной газогидродинамики, техники и технологии добычи газа, появляется стремление к использованию возможностей современных быстродействующих электронных вычислительных и аналоговых машин. При этом главной задачей является нахождение при помощи ЭВМ такого варианта разработки газового (газоконденсатного) месторождения и обустройства промысла, который отличался бы оптимальными технико-экономическими показателями.

По закону сохранения веса веществ количество (масса) исходных материалов, взятых для производства галенового препарата или готового лекарства, должно быть равно количеству (массе) полученных материалов (готовый продукт + побочные продукты + отбросы). Это положение может быть выражено следующим равенством:

g 1= g 2+ g 3+ g 4

где g - исходные материалы; g 2 - готовый продукт; gz - побочные продукты; g 4 - отбросы (всё в килограммах).

Однако на практике количество полученных материалов всегда меньше взятых количеств исходных материалов. Объясняется это тем, что при всяком производстве имеются материальные потери. Поэтому приведенное выше уравнение должно принять такой вид:

g 1=( g 2+ g 3+ g 4)+ g 5

где g 5 - материальные потери в килограммах.

Последнее уравнение называется уравнением материального баланса; под материальным балансом понимают соотношение между количеством исходных материалов, готового продукта, побочных продуктов, отбросов и материальных потерь.

Материальные потери имеют разное происхождение. Бывают потери механические, наблюдаемые чаще всего при отсутствии или недостаточной механизации перемещения перерабатываемых материалов (пролив, распыл, утруска, бой и т. п.). Могут быть физико-химические потери, например при извлечении (неполнота экстрагирования действующих веществ), фильтрации (потеря легколетучих растворителей при вакуум-фильтровании), выпаривании (потери эфирного масла и валериановой кислоты при сгущении под вакуумом вытяжки при производстве густого экстракта валерианового корня) и т. д. Возможны также потери химического порядка, чаще всего в результате неполноты реакции. Например, если реакция между мышьяковистым ангидридом и поташом не протекает полностью (вследствие несоблюдения теплового режима), получаемый при этом фаулеров раствор мышьяка будет содержать пониженное количество арсенита калия.

Материальный баланс имеет большое практическое значение, ибо в нем, как в зеркале, отражается степень совершенства технологического процесса. Чем он полнее составлен, тем, следовательно, детальнее изучена технология данного препарата; чем меньше в балансе разного рода потерь, тем правильнее проводится процесс производства. Наоборот, чем больше в балансе материальных потерь, тем меньше освоена технология данного препарата и тем больше в ней разного рода неполадок.

Материальный баланс может быть представлен в виде не только алгебраического уравнения, но также таблиц прихода и расхода материалов. В приходной части баланса приводятся количества материалов, введенных в производство, а в расходной части - количества получаемых материалов и потерь. Итоги приходной и расходной частей баланса должны составлять одну и ту же сумму.

Материальный баланс может быть изображен также в виде диаграммы.

Материальный баланс может быть составлен: 1) на одну стадию, операцию или загрузку; 2) на единицу времени (час, смена, сутки); 3) на единицу готового продукта (на 1000 или 100 кг). Первая форма составления баланса имеет место при периодическом технологическом процессе, причем из данных баланса можно исходить при составлении производственного регламента. Вторая форма материальных расчетов применяется при непрерывном процессе с целью установления количества сырья, расходуемого в течение часа (смены, суток), и количества получаемых при этом продуктов и потерь. Материальный баланс, составленный на 1000 или 100 кг готового продукта, удобен тем, что сразу дает расходные нормы на сырье.

В зависимости от особенностей сырья баланс на некоторые стадии производства ведут не только по массе материалов, но и по качеству их составных частей. Например, для растительного сырья - по экстрактивным веществам (включающим действующие вещества), влаге и нерастворимым сухим веществам, для спирта - по абсолютному спирту и воде. Необходимо указать также, что материальный баланс можно составлять по отношению не только ко всем материалам (суммарный баланс), участвующим в процессе, но и к какому-либо одному из них.

Пользуясь уравнением материального баланса, можно определить такие важные характеристики технологического процесса, как величины выхода, технологической траты, расходных коэффициентов, расходных норм.

Выход (η) -процентное отношение количества готовой продукции (g1) к количеству исходных материалов (g2):

Технологическая трата (ε) -отношение материальных потерь к весу исходных материалов, выраженное в процентах:

Расходный коэффициент. (Kpacx) - отношение суммарной массы исходных сырьевых материалов к массе полученного готового продукта:

Пользуясь расходным коэффициентом, нетрудно подсчитать необходимое количество исходных материалов - расходные нормы (Npacx), умножая цифры фармакопейной (или МРТУ) прописи на расходный коэффициент. Если технологический процесс сопровождается образованием отходов, которые перерабатываются на побочные продукты и отбросы, все перечисленные расчеты несколько усложняются. В этом случае выход и технологическая трата определяются не от массы сырьевых материалов, а в процентах от теоретического выхода:

Расходный коэффициент также рассчитывается как отношение теоретического выхода к массе готового продукта.

Кристаллизация с удалением части растворителя за счет выпаривания влаги (изогидрическая) . Введем обозначения: тпер, ткр, тм - массы исходного пересыщенного раствора, кристаллов и маточного (межкристального) раствора, кг (кг/с); впер, вм - массовая доля сухих веществ в пересыщенном и маточном...Материальный и тепловой балансы процессов горения

Горение, как и любой химический процесс, подчиняется основным законам природы (например, закону сохранения вещества и энергии), что позволяет теоретически оценить количество окислителя, необходимого для горения веществ и материалов; состав и объем продуктов горения; количество выделившегося тепла; температуру...(ТЕОРИЯ ГОРЕНИЯ И ВЗРЫВА)

Материальный баланс.

По закону сохранения массы количество поступающих веществ ^GH должно быть равно количеству веществ GK , получаемых после завершения процесса, т.е. без учета потерь: Однако в практических условиях неизбежны потери веществ (?Gn), поэтому Материальный баланс составляют как для отдельного процесса, так и...(ПРОЦЕССЫ И АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ)

Материальный баланс.

Общее количество выпаренной влаги определяется по уравнению (6.8). На основе уравнения (6.7) могут быть рассчитаны концентрации растворов между корпусами. Например, для двухкорпусного выпарного аппарата концентрация после первого корпуса определяется по уравнению где Wi - расход выпаренной влаги...(ПРОЦЕССЫ И АППАРАТЫ ПИЩЕВЫХ ПРОИЗВОДСТВ)

Теплообмен в замкнутой системе. Уравнение теплового баланса

Если систему из нескольких тел изолировать и создать условия для их теплообмена между собой, то установится тепловое равновесие. В результате теплообмена тела будут иметь одинаковую температуру. Этот факт является опытным и наблюдается во всех случаях теплообмена (иногда его рассматривают как нулевой...(МОЛЕКУЛЯРНАЯ ФИЗИКА И ТЕРМОДИНАМИКА)

Тепловой баланс при сварке

Основная доля тепловой энергии при точечной, рельефной и шовной сварке генерируется за счет действия объемно распределенного источника. Роль второстепенных источников в обшем тепловом балансе считается незначительной. Их доля не превышает порядка 10% от всей генерируемой энергии на участке между электродами,...(ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ: ТЕОРИЯ И ТЕХНОЛОГИЯ КОНТАКТНОЙ СВАРКИ)

При разработке газоконденсатной залежи в пласте при снижении Р ПЛ до Р Р в пласте выпадает конденсат. Уравнение материального баланса имеет вид:

т.е. начальная масса М Н газоконденсатной смеси в пласте равна сумме текущей массы газоконденсатной смеси в пласте М(t ) , массы выпавшего в пласт сырого конденсата к моменту времени t – М К (t ) и массы добытого М q (t ) пластового газа.

В случае газового режима уравнение материального баланса для газоконденсатной залежи можно записать в виде:

где:

– соответственно начальный газонасыщенный

поровый объем

– соответственно начальный газонасыщенный

поровый объем

залежи и объем пор пласта, занятых выпавшим сырым конденсатом

к моменту времени t ,

–начальное и

текущее среднее пластовое давление,

–начальное и

текущее среднее пластовое давление,

–коэффициенты

сверхсжимаемости газоконденсатной

смеси при Т

ПЛ

и

–коэффициенты

сверхсжимаемости газоконденсатной

смеси при Т

ПЛ

и

соответственно

при Р

Н

и

,

,

–соответствующая

плотность газа начального и текущего

состава

–соответствующая

плотность газа начального и текущего

состава

приведена к Р АТ и Т О ,

–плотность

выпавшего в пласт сырого конденсата на

момент

–плотность

выпавшего в пласт сырого конденсата на

момент

времени

t

,

приведенное к давлению

иТ

ПЛ

.

иТ

ПЛ

.

При определении массы добытого пластового газа на момент времени t используется следующее рекуррентное соотношение:

(возвратные последовательности, каждый следующий член которых, начиная с некоторого, выражается по определенному правилу через предыдущие)

где:

- масса добытого пластового газа на

момент времениt

– Δ

t

,

- масса добытого пластового газа на

момент времениt

– Δ

t

,

Q q .С.Г. * (t - Δ t ) – добытое количество сухого газа на момент времени t и t – Δ t

соответственно, приведённое к Р АТ и Т О .

Δ t – шаг во времени

–объемный

коэффициент сухого газа (коэффициент

перевода газа в

–объемный

коэффициент сухого газа (коэффициент

перевода газа в

пластовый газ)

Зависимость

,

,

,

,

,

и

,

и

наиболее достоверно определяются в

результате экспериментальных исследований

с использованием бомбыPVT

.

наиболее достоверно определяются в

результате экспериментальных исследований

с использованием бомбыPVT

.

Часто используются зависимости по данным Рейтенбаха Г.Р., полученные для Вуктыльского месторождения, (Р Н = 37 МПа, Р Р = 33 МПа, конденсат содержит (500 см 3 /м 3) которые имеют вид:

1 –

ρ

к

2 -

1 –

z

2 -

β

1 –

z

2 -

β

Деформационные изменения в продуктивном пласте.

При разработке залежей газа приуроченных к карбонатным коллекторам, мы сталкиваемся с существенным изменением проницаемости и пористости коллектора при наличии трещиноватости.

Лабораторные исследования показали, что при снижении внутрипластового давления Р ПЛ коэффициенты пористости и проницаемости уменьшаются.

Экспоненциальная зависимость коэффициента пористости m от давления имеет вид:

где:

– коэффициент пористости соответствующий

давлениямР

Н

и Р

,

– коэффициент пористости соответствующий

давлениямР

Н

и Р

,

–коэффициент

сжимаемости пор, 1/МПа

.

–коэффициент

сжимаемости пор, 1/МПа

.

Уравнение материального баланса для газовой залежи с деформируемым коллектором при допущении Z = 1 имеет вид:

(уравнение используется при Z ≥ 0,8 )

При деформации

пласта – коллектора коэффициент

газонасыщенности изменяется за счет

уменьшения порового объема и расширения

остаточной воды, т.е. текущий коэффициент

газонасыщенности является функцией

давления

.

.

Тогда уравнение материального баланса записывается в виде:

где:

– коэффициент объемной упругости

жидкости

– коэффициент объемной упругости

жидкости

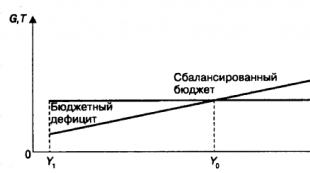

В

показано на графике.

показано на графике.

1– зависимость при недеформированном коллекторе.

2– зависимость для деформируемого коллектора.

Вследствие деформации продуктивного коллектора кривая (2) располагается выше соответствующей кривой зависимости при отсутствии деформации (1), что объясняется уменьшением во времени порового объема залежи.

При

= 0 линии (1) и (2) сходятся в одну точку,

т.к. независимо от деформации пласта,

добытое количество газа к моменту, когда

= 0 линии (1) и (2) сходятся в одну точку,

т.к. независимо от деформации пласта,

добытое количество газа к моменту, когда = 0 должно быть равно начальным запасом

газа в пласте.

= 0 должно быть равно начальным запасом

газа в пласте.

Материальный баланс служит для контроля производства, регулирования состава продукции, установления производственных потерь. С помощью материального баланса можно определить экономические показатели технологических процессов и способов производства (производственные потери, степень использования составных частей молока, расход сырья, выход готового продукта)

В основе материального баланса лежит закон сохранения вещества, записанный математически в виде двух уравнений.

Первое уравнение – это баланс сырья и вырабатываемых из него продуктов

где m с , m г , m п – масса соответственно сырья, готового и побочного продуктов, кг, П – производственные потери, кг.

После переработки масса получаемых продуктов меньше массы переработанного сырья. Разницу между ними составляют производственные потери. Производственные потери выражают также в процентах от количества переработанного сырья:

Тогда уравнение (1) примет вид

(2)

(2)

Второе уравнение материального баланса составляют по массе сухих веществ молока или отдельных составных частей

Если составные части молока не претерпевают химических изменений в ходе технологических процессов, то количество их в сырье должно быть равно количеству в готовом и побочном продуктах. Баланс составных частей молока при его переработке можно составить так:

(3)

(3)

где ч с , ч г , ч п – массовая доля составных частей молока соответственно в сырье, в готовом и побочном продуктах, %; П ч, – потери составных частей молока, кг.

Потери выражают в процентах от составных частей молока, cодержащихся в сырье:

где n ч – потери составных частей молока, %.

После подстановки П ч в уравнение (3) второе уравнение материального баланса примет вид

(4)

(4)

Потери составных частей молока n ч и потери сырья n , выраженные в процентах, численно равны.

Баланс можно составить по любой части молока – жиру Ж , сухому остатку молока С , сухому обезжиренному молочному остатку (СОМО) О . Так, баланс по жиру при сепарировании молока

где Ж м , Ж сл , Ж об, – массовая доля жира соответственно в молоке, сливках и обезжиренном молоке, %; n ж – потери жира при сепарировании, %

Для производства сухого и сгущенного молока баланс можно составить по сухому молочному остатку:

(5)

(5)

где m сг – масса сгущенного молока, кг, С н.м , С сг – массовая доля сухого молочного остатка соответственно в нормализованном и сгущенном молоке, %; n c.в – потери сухих веществ при производстве сгущенного молока, %.

В уравнении (5) отсутствует одно слагаемое, так как при сгущении и сушке побочный продукт (вода) не содержит сухих веществ молока.

Решая совместно первое (2) и второе (4) уравнения материального баланса, можно определить массу сырья по готовому продукту при известном составе сырья, готового и побочных продуктов или установить массу готового продукта по массе сырья:

(6)

(6)

(7)

(7)

(8)

(8)

Материальные расчеты обычно проводят с учетом производственных потерь. При ориентировочных расчетах ими пренебрегают. Массу сырья готового и побочных продуктов без учета потерь определяют по формулам

(9)

(9)

(10)

(10)

(11)

(11)

Необходимо определить массу сливок для производства 500 кг масла, если массовая доля жира в масле составляет 78 %, в сливках – 38, в пахте – 0,7%. Нормативные потери при производстве масла составляют 0,6 %.

Для решения задачи воспользуемся формулой (7):

Массу готового продукта по сырью или массу сырья по готовому продукту можно определить как алгебраическим методом (по формулам), так и графическим (по расчетному треугольнику).

Сущность способа расчета с помощью треугольника состоит в следующем. В вершинах треугольника записывают массовую долю одной из составных частей молока, содержащихся в сырье ч с, в готовом ч г и побочном ч п продукта.

ч г На внутренних сторонах треугольника

записывают значение массы сырья т с,

ч г – ч с ч г – ч п готового т г и побочного m п продуктов

m п m c напротив соответствующей им массовой

им массовой доли составной части моло-

ч с m г ч п ка. На внешних сторонах треугольника

ч с – ч п располагают величину разности между массовыми долями составных частей молока (расположенными в вершинах треугольника), полученную вычитанием из большей величины меньшей.

В соответствии с правилом расчетного треугольника составляют пропорцию: отношение внутренних сторон к внешним – величина постоянная для данного треугольника:

Из этого соотношения определяют необходимые величины.